数控电火花切割工作液中,其主要作用包括冷却电极、排除电火花加工过程中的残渣以及提供绝缘性能。工作液在电火花切割过程中起到关键作用,确保加工过程的稳定性和精准性。工作液还能优化电极与工件之间的接触条件,提高加工质量。工作液在数控电火花切割中不可或缺,对保证加工质量和效率具有至关重要的重要性。

本文目录导读:

随着现代工业技术的不断发展,数控电火花切割技术作为一种重要的精密加工手段,广泛应用于航空、汽车、模具等领域,在电火花切割过程中,工作液扮演着至关重要的角色,本文将详细探讨数控电火花切割工作液的作用及其重要性。

数控电火花切割技术概述

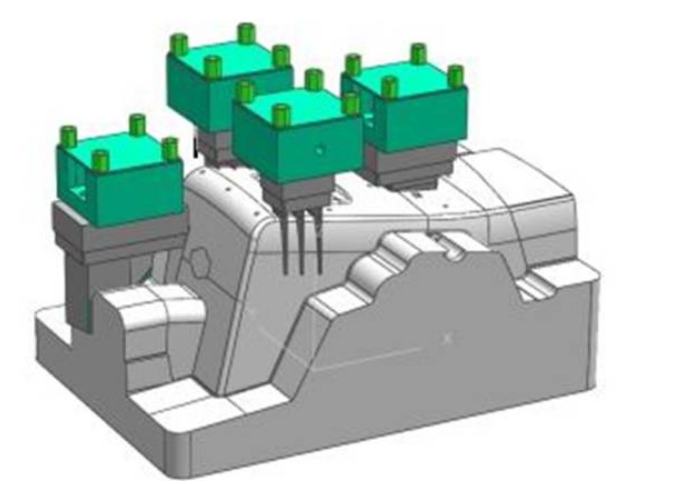

数控电火花切割技术是一种利用电火花进行加工的方法,通过电极与工件之间的脉冲性放电来实现材料的切割、成形或表面加工,该技术适用于各种导电材料,尤其是高硬度、高熔点的金属材料,电火花切割技术具有加工精度高、适用范围广、加工周期短等特点。

工作液的概述及作用

工作液是数控电火花切割过程中不可或缺的介质,它在加工过程中起着多种重要作用,工作液的主要作用包括:

1、冷却作用:工作液能够吸收和散发电极与工件之间产生的热量,保持加工区域的温度稳定,防止过热对材料造成损害。

2、绝缘作用:工作液具有良好的绝缘性能,可以在电极与工件之间形成绝缘层,防止短路,保证电火花切割的顺利进行。

3、排屑作用:工作液可以将电极与工件之间产生的残渣和碎屑冲洗干净,保持加工区域的清洁,防止二次放电和加工表面质量下降。

4、电化学作用:工作液参与电极与工件之间的电化学过程,有助于改善加工质量,提高加工精度。

数控电火花切割工作液的具体作用

1、冷却和散热作用

在电火花切割过程中,电极与工件之间产生大量的热量,如果不及时散热,会导致加工区域温度过高,影响加工质量和精度,工作液能够吸收和散发这些热量,保持加工区域的温度稳定,确保加工过程的顺利进行。

2、绝缘和防短路作用

电火花切割过程中,电极与工件之间需要保持一定的间隙,以防止短路,工作液具有良好的绝缘性能,可以在这个间隙中形成绝缘层,防止短路现象的发生,工作液的绝缘作用还有助于提高加工的稳定性。

3、排渣和清洁作用

在电火花切割过程中,会产生大量的残渣和碎屑,这些残渣和碎屑如果不及时清除,会影响加工质量和精度,工作液具有流动性好的特点,可以将这些残渣和碎屑冲洗干净,保持加工区域的清洁,工作液还可以将电极上的电荷分散,减少电极的腐蚀和磨损。

4、电化学加工作用

工作液参与电极与工件之间的电化学过程,有助于改善加工质量,提高加工精度,合适的电化学过程可以促进材料的去除和加工表面的质量改善,不同种类的工作液在电化学过程中起着不同的作用,如去极化、降低腐蚀速度等,选择合适的工作液对于提高电火花切割的加工质量和精度至关重要。

工作液的重要性

在数控电火花切割过程中,工作液的重要性不容忽视,合适的工作液可以提高加工质量和精度,延长电极的使用寿命,降低加工成本,工作液的选择和使用对于保证加工过程的稳定性和安全性也具有重要意义,在使用数控电火花切割技术时,必须重视工作液的选择和使用。

不同种类的工作液及其特点

目前市场上存在多种不同种类的工作液,如水性工作液、油性工作液等,不同种类的工作液具有不同的特点,如水性工作液环保性好、冷却效果好;油性工作液润滑性好、排渣效果好等,在选择工作液时,需要根据具体的加工需求和材料特性进行选择。

数控电火花切割工作液在电火花切割过程中起着至关重要的作用,合适的工作液可以提高加工质量和精度,延长电极的使用寿命,降低加工成本,在使用数控电火花切割技术时,必须重视工作液的选择和使用,未来随着科技的进步和环保要求的提高,工作液的研发将更加注重环保、高效、安全等方面,以满足不断发展的工业需求。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...