摘要:本文简要介绍了电火花线切割和电火花成型加工的工艺过程。电火花线切割主要通过电极丝的高频脉冲放电进行切割,适用于加工精密细小零件。电火花成型加工则利用工具电极和工件之间的火花放电进行加工,适用于复杂形状的模具和零件制造。两种工艺均基于电火花原理,但应用领域和加工方式有所不同。

本文目录导读:

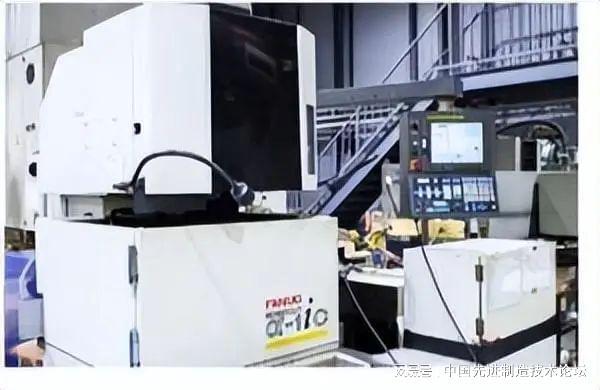

电火花线切割(Wire Cutting Electric Spark)和电火花成型加工(Electric Spark Forming)是电火花加工领域的两种重要工艺,它们基于电火花原理,通过电极与工件之间的放电产生的高温来去除材料,从而实现对工件的加工,这两种工艺在制造业中具有广泛的应用,尤其在一些难以通过传统机械加工方式处理的材料上,表现出了独特的优势。

电火花线切割工艺过程

1、前期准备

需要根据加工需求选择合适的电极丝,通常选择铜丝或钨丝,电极丝的选择直接影响到切割质量和效率,还需要对工件进行预处理,包括清洗、定位等。

2、编程与设计

根据工件的形状和尺寸,设计出合理的切割路径,这一步骤需要借助CAD/CAM软件来完成,设计完成后,将设计文件转化为机床能识别的代码。

3、安装与调试

将电极丝安装到机床的相应位置,然后进行调试,调试过程中需要确保电极丝的稳定性和机床的精确性。

4、切割过程

启动机床,按照预设的程序进行切割,在切割过程中,电极丝会不断移动,并通过放电产生的高温来去除材料。

5、后期处理

切割完成后,需要对工件进行后期处理,包括清洗、检验等,确保工件的精度和质量满足要求。

电火花成型加工工艺过程

1、工具电极的设计与制造

电火花成型加工中,工具电极的设计至关重要,其形状和尺寸直接影响到加工出的工件,设计完成后,需要制造出相应的工具电极,工具电极的材质选择石墨、铜等。

2、工件的定位与固定

将待加工的工件放置在机床上,并进行准确的定位与固定,这一步骤需要确保工件在加工过程中的稳定性。

3、编程与设定

根据工件的形状和加工需求,设计出合理的加工路径和参数,这一步骤需要借助CAD/CAM软件和电火花机床的控制系统来完成,设定好加工参数后,将工具电极安装到机床的相应位置。

4、加工过程

启动机床,工具电极与工件之间会产生放电现象,通过放电产生的高温去除材料,逐渐成型,在加工过程中,需要密切监控加工状态,确保加工的稳定性。

5、后期检验与处理

加工完成后,需要对工件进行质量检验,如果满足要求,则完成整个加工过程;如果不满足要求,则需要调整参数或重新设计工具电极,进行再次加工,还需要对工件进行必要的后期处理,如清洗、热处理等。

电火花线切割和电火花成型加工都是基于电火花原理的加工工艺,它们在制造业中具有广泛的应用,两者的工艺过程虽然有所不同,但都包括前期准备、编程与设计、安装与调试、加工过程和后期处理等环节,在实际应用中,需要根据工件的形状和加工需求选择合适的工艺和方法,随着科技的发展,电火花加工技术将会更加成熟和普及,为制造业的发展提供更多的可能性。

展望

电火花线切割和电火花成型加工技术将会朝着更高效、更精确的方向发展,随着人工智能、大数据等技术的融合应用,电火花加工设备的智能化程度将进一步提高,新型材料、新型电极材料的研究也将推动电火花加工技术的发展,可以预见,电火花加工技术将在制造业中发挥更大的作用,为复杂零件的加工提供更为有效的解决方案。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...