摘要:随着制造业的快速发展,压铸模具的最新趋势呈现出高精度、高效率、高耐用性和智能化等特征。模具设计持续优化,采用先进的材料和技术,提升模具的性能和寿命。自动化和智能化成为压铸模具发展的重要方向,提高了生产效率和产品质量。环保和可持续发展也成为压铸模具领域关注的重点,推动行业向更加绿色、低碳的方向迈进。

本文目录导读:

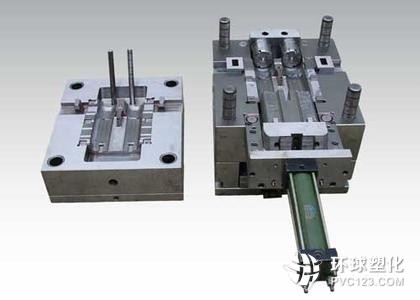

压铸模具是制造业中不可或缺的一部分,随着科技的进步和工业的发展,压铸模具的设计和制造技术也在不断进步,本文旨在探讨压铸模具的最新趋势,包括材料、设计、制造、自动化和智能化等方面的发展。

压铸模具材料的最新发展

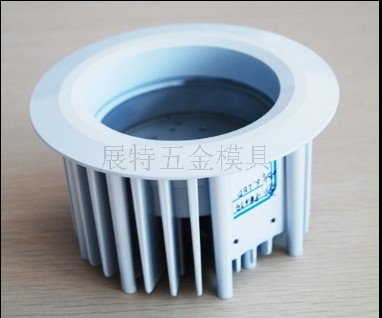

随着科技的发展,压铸模具材料也在不断更新,近年来,一些高性能的模具材料如高性能钢材、铝合金、钛合金和硬质合金等逐渐得到广泛应用,这些新型材料具有高强度、高硬度、高温耐受性和良好的耐磨性等特点,可以大大提高压铸模具的性能和使用寿命。

压铸模具设计的最新趋势

1、精细化设计

随着产品要求的不断提高,对压铸模具的设计也提出了更高的要求,精细化设计已经成为压铸模具设计的趋势,包括模具的流线设计、冷却系统设计、排气系统设计等方面,这些精细化设计可以大大提高模具的性能和产品质量。

2、模块化设计

模块化设计可以方便模具的维修和更换,提高生产效率,在压铸模具设计中,越来越多的设计师采用模块化设计,将模具的各个部分设计成独立的模块,可以根据需要进行更换和维修。

3、仿真技术的应用

随着计算机技术的发展,仿真技术也越来越多地应用于压铸模具设计中,通过仿真技术,可以在设计阶段预测模具的性能和制造过程中的问题,从而优化设计方案,提高模具的性能和制造效率。

压铸模具制造技术的最新发展

1、数控机床的应用

数控机床在压铸模具制造中的应用越来越广泛,采用数控机床可以精确控制模具的加工过程,提高加工精度和加工效率,数控机床还可以进行复杂曲面的加工,为压铸模具的制造提供了更大的可能性。

2、自动化生产线

随着工业自动化的不断发展,自动化生产线也越来越多地应用于压铸模具的制造,自动化生产线可以实现模具制造的自动化和智能化,提高生产效率和生产质量,自动化生产线还可以降低工人的劳动强度,提高生产安全性。

自动化和智能化是压铸模具制造的最新趋势

自动化和智能化是现代制造业的发展趋势,也是压铸模具制造的最新趋势,自动化可以实现生产过程的自动化控制,提高生产效率和生产质量,智能化则可以通过智能设备、传感器、云计算等技术,实现生产过程的智能化管理和优化,在压铸模具制造中,自动化和智能化的应用可以大大提高生产效率和生产质量,降低生产成本和劳动强度,还可以实现生产的灵活性和定制化,满足市场的多样化需求。

随着科技的发展和工业的进步,压铸模具的设计和制造技术也在不断进步,本文介绍了压铸模具的最新趋势,包括材料、设计、制造、自动化和智能化等方面的发展,随着科技的不断发展,压铸模具的设计和制造技术还将不断更新和发展,我们期待着更多的创新和突破,为制造业的发展做出更大的贡献。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...