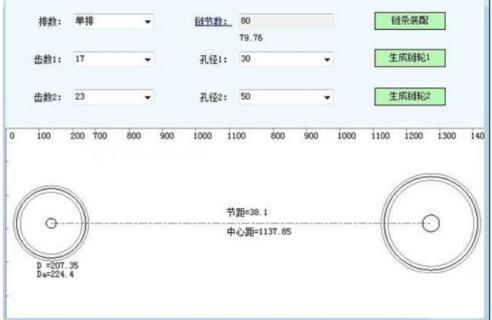

摘要:本文介绍了链轮设计原则及其实际应用。设计原则包括确定链轮类型、选择适当的模数、考虑强度和耐磨性要求、确保传动平稳等。实际应用中,链轮设计原则被广泛应用于各种机械传动系统中,如工业生产线、农业机械、交通运输等领域。通过遵循这些设计原则,可以确保链轮的性能和寿命,提高机械传动系统的效率和可靠性。

本文目录导读:

链轮作为一种重要的机械传动装置,广泛应用于各种工业领域,其设计原则直接关系到链轮的性能、效率和使用寿命,本文将详细介绍链轮设计的基本原则,包括设计目标、材料选择、结构设计、制造工艺等方面的内容,以便为读者提供全面的了解。

设计目标

1、明确使用需求:在设计链轮之前,首先要明确其使用环境和工况,如转速、负载、工作环境等,这有助于确定设计目标,如提高传动效率、增强耐磨性、降低噪音等。

2、高效传动:链轮设计的核心目标是实现高效、稳定的传动,设计时需充分考虑链与链轮的啮合性能,确保传动平稳、噪音低。

3、可靠性:链轮应在各种工作条件下表现出良好的可靠性,避免因疲劳、磨损等问题导致故障。

4、耐用性:设计时应考虑链轮的使用寿命,通过优化结构和选材来提高其耐磨、耐腐蚀性能。

材料选择

1、钢材:链轮的主要材料通常为钢材,包括碳钢、合金钢等,选择钢材时,应考虑其强度、韧性、耐磨性和耐腐蚀性等性能。

2、热处理:为了提高链轮的硬度和耐磨性,通常需要对钢材进行热处理,如淬火、回火等。

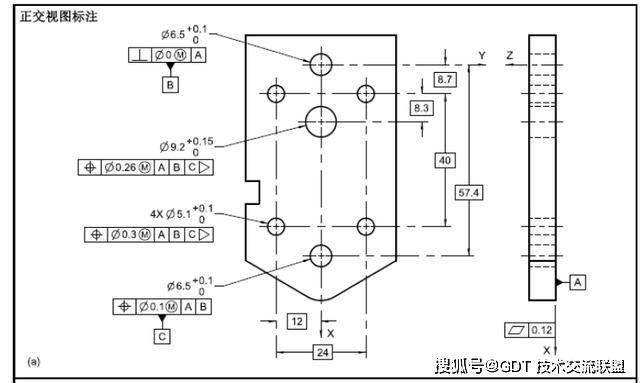

结构设计

1、轮廓设计:链轮的轮廓应光滑、连续,避免急剧的转角和突变,以减少应力集中和磨损。

2、齿形设计:齿形设计应保证链与链轮的啮合良好,减少冲击和噪音,要考虑排屑问题,避免泥沙等杂物影响传动。

3、轴承设计:轴承是链轮的关键部分,设计时需充分考虑轴承的支承方式、尺寸和数量,以确保链轮运转平稳。

4、润滑设计:为保证链轮的正常运转,需考虑润滑设计,如设置油孔、油槽等,以便加注润滑油或脂。

制造工艺

1、铸造工艺:对于大型链轮,通常采用铸造工艺制作,铸造过程中需控制铸件的质量,避免出现气孔、缩松等缺陷。

2、切削工艺:链轮的关键部位需进行精密切削,以保证尺寸精度和表面质量。

3、热处理工艺:热处理工艺对提高链轮的性能至关重要,淬火、回火等热处理过程需严格控制,以保证钢材的性能达到预期要求。

4、检测工艺:制造过程中应进行严格的质量检测,包括尺寸检测、性能检测等,以确保链轮的质量符合要求。

其他设计原则

1、标准化和模块化:设计时应遵循标准化和模块化原则,便于生产、维修和更换零件。

2、安全考虑:设计时需充分考虑安全性,避免链轮在运转过程中产生危险。

3、环保考虑:选材和制造工艺应尽可能环保,以降低对环境的影响。

4、经济性:在满足使用要求的前提下,应尽量降低制造成本,提高产品的竞争力。

实际应用

在实际应用中,链轮的设计原则需结合具体的使用环境和工况进行调整,在重型机械中,链轮需要承受较大的负载和冲击力,设计时需重点考虑其强度和耐磨性;在高速运转的设备中,链轮的传动效率和噪音控制成为设计的关键,通过遵循本文所述的设计原则,可以设计出满足各种需求的链轮,为工业领域的发展做出贡献。

本文详细介绍了链轮设计的基本原则,包括设计目标、材料选择、结构设计、制造工艺等方面的内容,遵循这些原则,可以设计出高效、稳定、可靠的链轮,满足各种工业领域的需求,在实际应用中,需结合具体的使用环境和工况进行调整,以确保链轮的性能和使用寿命。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...