摘要:密封条的成型工艺包括多个步骤,如原料准备、模具设计、加热塑性、压制成型和冷却固化等。该工艺采用高质量的原材料,经过精密模具设计和成型技术,确保密封条具有优良的密封性能和耐候性。通过加热塑性使材料达到适宜的流动性,再经过压制成型获得所需的形状和尺寸,最后经过冷却固化,确保密封条具有良好的物理机械性能。这一工艺的应用范围广泛,可用于汽车、门窗、电器等领域。

本文目录导读:

密封条作为一种重要的工业制品,广泛应用于汽车、建筑、电子等领域,其成型工艺对于保证产品质量、提高生产效率具有重要意义,本文将详细介绍密封条的成型工艺,包括原材料准备、模具设计、生产设备与工艺参数、生产过程中的注意事项等。

原材料准备

1、选材

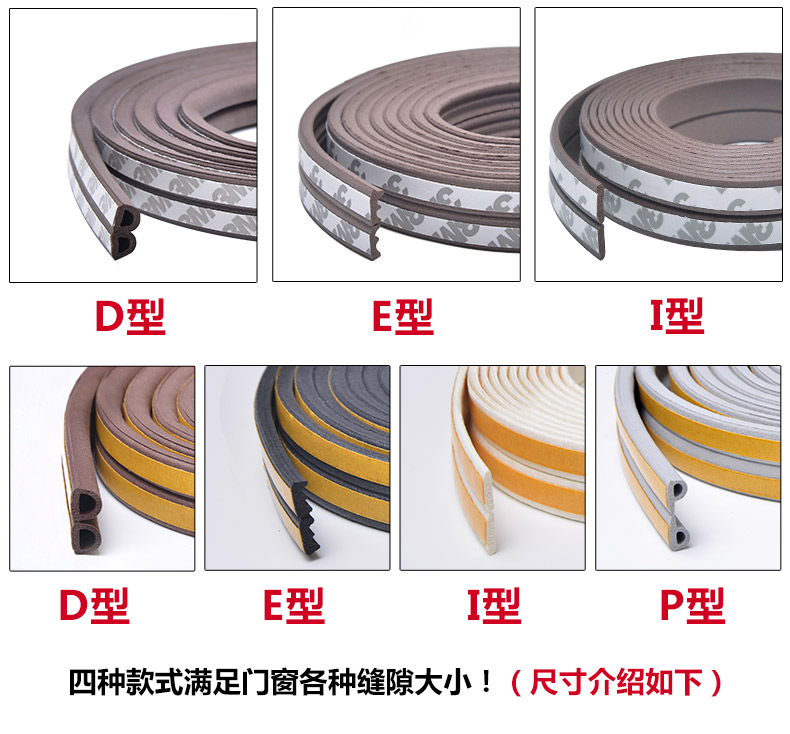

密封条的原材料主要包括塑料、橡胶、硅胶等,选材时需要考虑使用场合、性能要求、成本等因素,汽车发动机密封条需要耐高温、耐油、耐磨损,而建筑门窗密封条则需要良好的弹性和耐候性。

2、原料预处理

原料预处理包括干燥、混合、塑化等步骤,对于含有水分的原料,需要进行干燥处理,以避免水分对产品质量的影响,对于需要添加颜色、填料等辅料的原料,需要进行混合,塑化则是将原料加热至熔融状态,以便于后续的成型加工。

模具设计

1、模具结构

密封条的模具设计需要考虑产品形状、尺寸、结构等因素,模具结构应保证制品的精度、表面质量、强度等性能要求,常见的模具结构包括注射模具、挤出模具、压缩模具等。

2、模具制造与调试

模具制造需要采用高精度的加工设备和方法,以保证模具的精度和寿命,制造完成后,需要进行调试,检查模具的合理性、可靠性等。

生产设备与工艺参数

1、生产设备

密封条的生产设备包括注射机、挤出机、硫化机等,这些设备需要具有良好的性能和质量,以保证生产过程的稳定性和产品质量。

2、工艺参数

工艺参数包括温度、压力、速度等,这些参数的设置需要根据原料性质、模具结构、产品要求等因素进行调整,温度过高可能导致原料烧焦,压力不足可能导致产品不完整,合理设置工艺参数对于保证产品质量至关重要。

成型工艺步骤

1、配料

根据产品要求和原料性质,按照一定比例将各种原料混合在一起,制备成适合成型的料坯。

2、模具安装与调试

将模具安装在生产设备上,并进行调试,确保模具与设备之间的配合良好,无泄漏现象。

3、加热与熔融

将原料放入设备中,加热至熔融状态,以便于后续的注射或挤出成型。

4、成型

通过注射机或挤出机将熔融的原料注入模具中,经过一定的压力和温度作用,形成密封条的初步形状。

5、固化与冷却

成型后的密封条需要进行固化和冷却,使其达到规定的物理性能和化学性能,固化过程中需要注意防止产品变形和开裂。

6、脱模与修整

固化冷却后的密封条需要进行脱模,然后进行修整,去除毛边、飞边等缺陷。

7、检验与包装

对成品进行检验,确保其符合质量要求后进行包装,以便于储存和运输。

生产过程中的注意事项

1、原料质量控制

原料质量对产品质量具有决定性影响,需要对原料进行严格的质量控制,确保其符合规定的要求。

2、安全生产

生产过程中需要注意安全生产,避免设备故障、人员伤亡等事故的发生。

3、环境保护

生产过程中会产生一些废气、废水、废渣等污染物,需要注意环境保护,采取相应措施进行治理。

密封条的成型工艺是一个复杂的过程,包括原材料准备、模具设计、生产设备与工艺参数、生产过程中的注意事项等多个环节,每个环节都对最终产品质量产生影响,需要严格控制每个环节的质量,确保最终产品的质量和性能,通过本文的介绍,希望读者对密封条的成型工艺有更深入的了解,以便在实际生产中更好地应用和优化。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号